小池綾研究室では主に金属3Dプリンタに関わる研究を行っています。造形物の高密度化や高強度化といった基礎的研究から、ポーラス(多孔質)構造造形や傾斜機能材料造形といった挑戦的研究まで幅広く行っています。ここではそれらのテーマについて詳細を説明します。

新テーマ

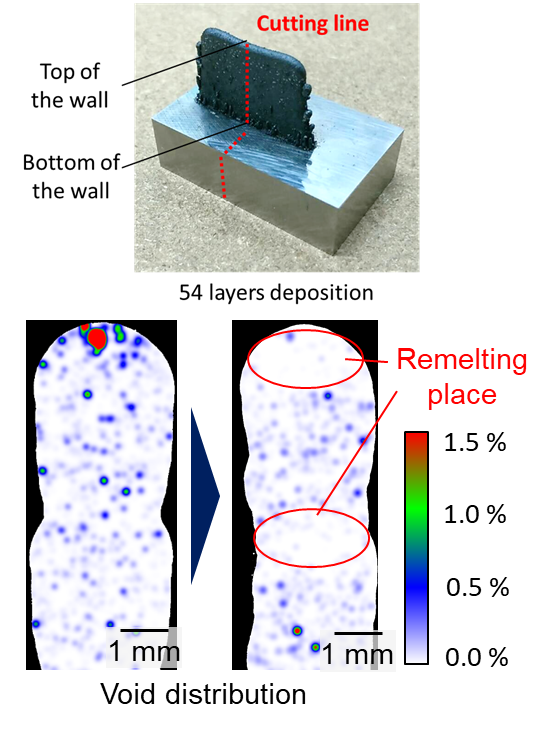

金属3Dプリンティング技術の重大な課題として、造形物の高密度化および金属組織の改質が挙げられます。造形物内部に残存した空孔や金属組織の不均一性は密度や強度を低下させます。

そこで本研究は空孔発生メカニズムの解明を目指し、空孔偏在性や金属組織を解析し、高密度積層条件を理論的に明らかにします。また、「再溶融処理法」やその他アプローチを開発することで、よりハイクオリティな金属造形の実現を目指しています。

金属3Dプリンティングの造形精度を向上させるためには,金属メルトプール近傍の高温状態を安定させる必要がありますが,熱伝導条件によって加熱不足や過加熱が生じてしまいます.

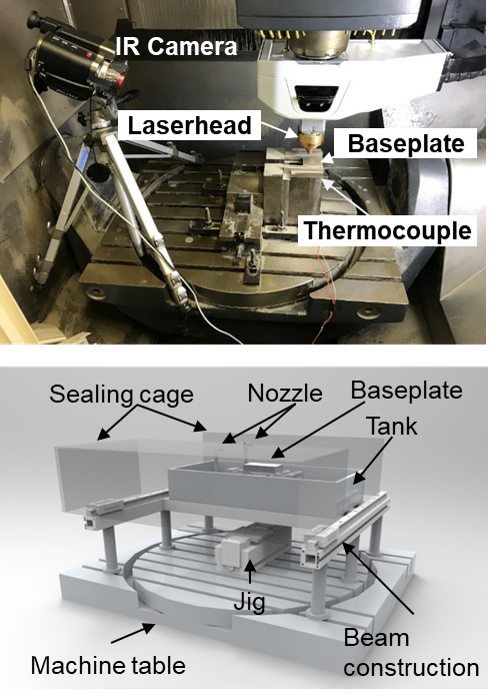

本研究は,指向性エネルギー堆積法における造形点温度を一定に保つレーザ出力の導出方法を提案しています.金属3Dプリンティング中の造形物内の温度分布を解析する熱伝導シミュレータを作成し,造形点温度を一定とする入熱方法を求めます.

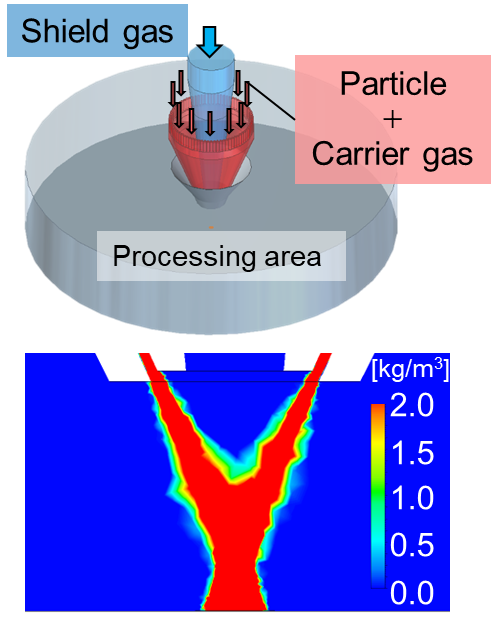

金属3Dプリンティング技術の1方式として,噴射した粉末を高出力レーザによって溶融・凝固させる指向性エネルギー堆積法があります.この方式では,噴射された粉末はメルトプールに入らず造形に使われない割合が30%~40%もあります.

本研究ではk-εモデルに基づいて粉末噴射ノズルモデルの固気混相流体シミュレーションを行っています.多様なノズル形状を解析することで,メルトプールに多くの粉末を投入できる粉末供給条件を明らかにします.さらに,新ノズルの独自設計を行うことで,材料の無駄が少ない省資源な造形の実現を目指しています.

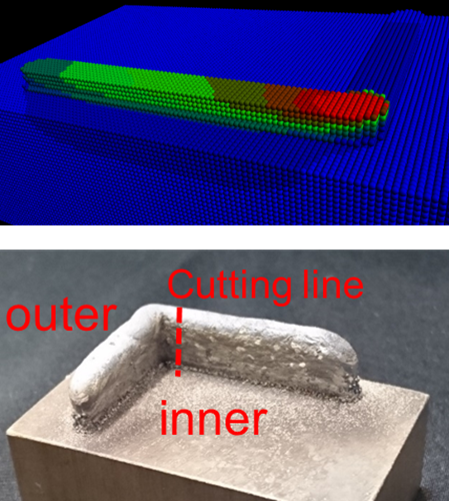

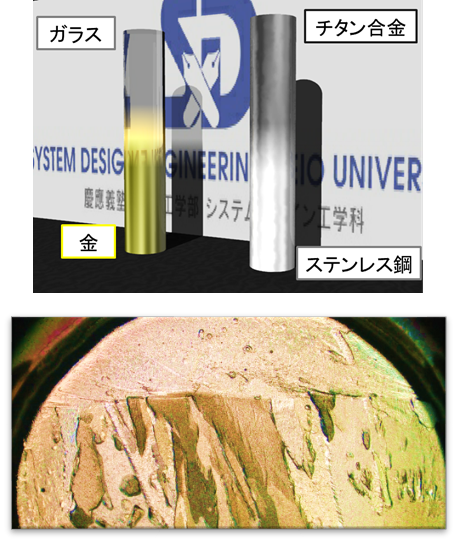

異種材料を接合するとき,通常ならばネジやリベットなどの部品が必要となり,組立工程も求められます.一方で,3Dプリンタを用いれば,材料を徐々に変更しながら造形することが可能であり,少ない工程で異種材料の滑らかな接合を実現できます.

本研究は指向性エネルギー堆積法による異種金属材料の一体成形を実用化します.また,材料の混合比を徐々に変化させることで,接合境界のないグラデーション合金の造形にも応用の幅を広げています.

指向性エネルギー堆積法では,レーザにより金属粉末を溶融させるため,造形物が2000℃程度まで高温になります.金属組織は溶融金属が凝固する間に成長しますが,冷却が不十分だと肥大化し強度が低下してしまいます.

本研究では,金属3Dプリンティング用の冷却機構を設計し,積層物の冷却効率を大幅に上昇させ,金属組織の成長を制御します.具体的には冷却液ミストを使用して,高温金属に適した冷却方式を開発しています.

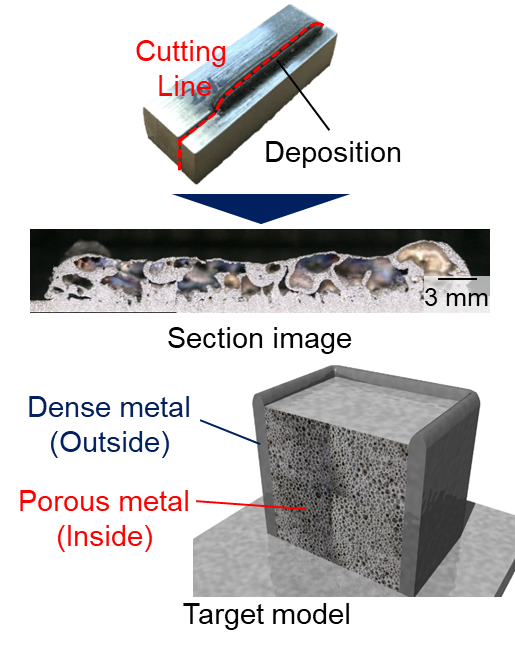

上記のとおり、空孔は造形物の強度を低下させる問題ですが、逆にわざと多くの空孔を発生させることで、優れた高付加価値材料を生成できます。スポンジのように多くの隙間を持つポーラス構造を金属で実現すると、軽量、高比剛性、高減衰性、防音性、電磁遮蔽性といった優れた機能性を持ちます。従来製法は複雑かつ高コストでしたが、金属3Dプリンティングを応用することで、大幅な工程集約を実現できます。

本研究は材料粉末に水素化チタン(TiH2) を混合し、溶融金属を発泡させる造形法を提案し、ポーラス金属を自在に生成する新技術を開発しています。