高重力場と3Dプリンタ

3Dプリンタ,とくに粉末床溶融結合法(PBF: powder bed fusion) に対して,高重力場が付与できるポジティブな影響はここまでで説明済みです.地球上で,無重力場や低重力場を長時間安定的に実現することは難しいのですが,高重力場は簡単に実現できます.

「遠心力」は古代から投石器などのアプリケーションがありましたが,「遠心加速度」として材料プロセスへ本格的な応用は,酪農における生乳の遠心分離プロセスかと思います.それでも,回転機構により高重力場を実現する考え方は100年以上の歴史があるわけですから,関連技術は相当に開発されています.3Dプリンタにおいても高重力場を利用するなら,回転機構との融合を目指すのは自然な流れでしょう.

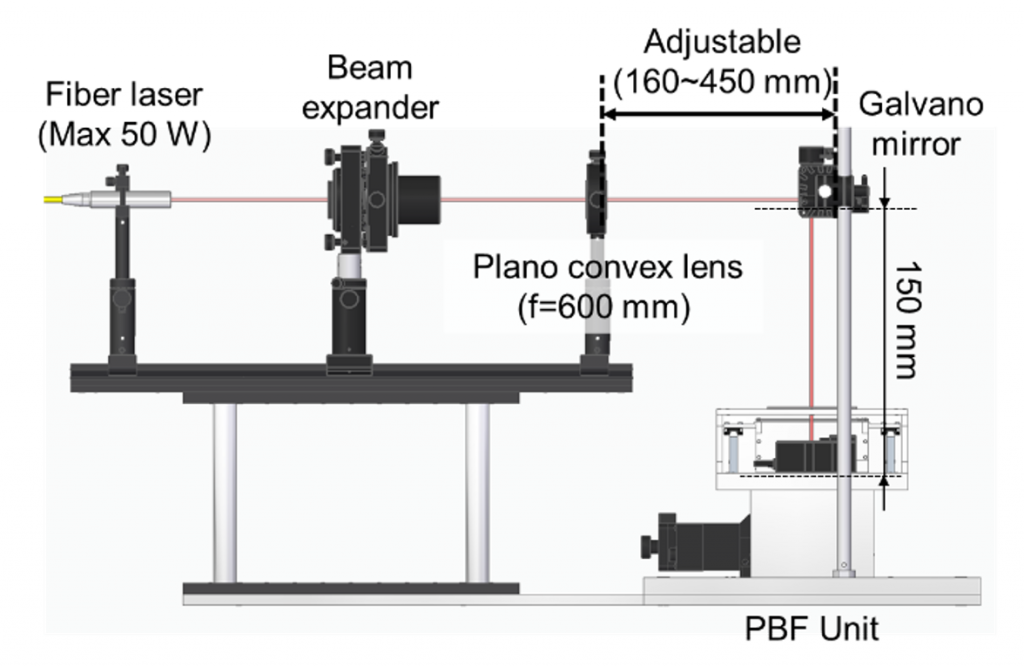

以下の図が,PBFの一般的な機構になります.数値は我々の研究で作製した1G実験用のものをそのまま示しています.

左から追っていくと,発振器から照射されたレーザについて,ビームエキスパンダによりスポット径が拡大されます.(このプロセスによって造形点におけるレーザスポットをより絞りやすくなるのですが,原理は割愛.)その後レーザは,凸レンズを通して,ガルバノミラーによって反射され,造形ステージ上に当たります.

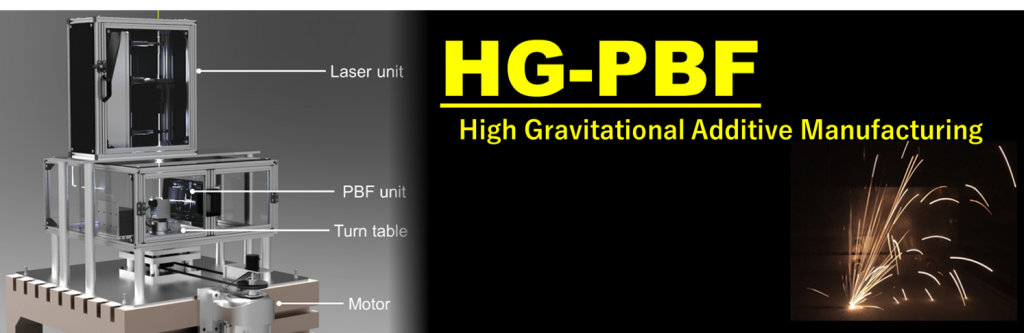

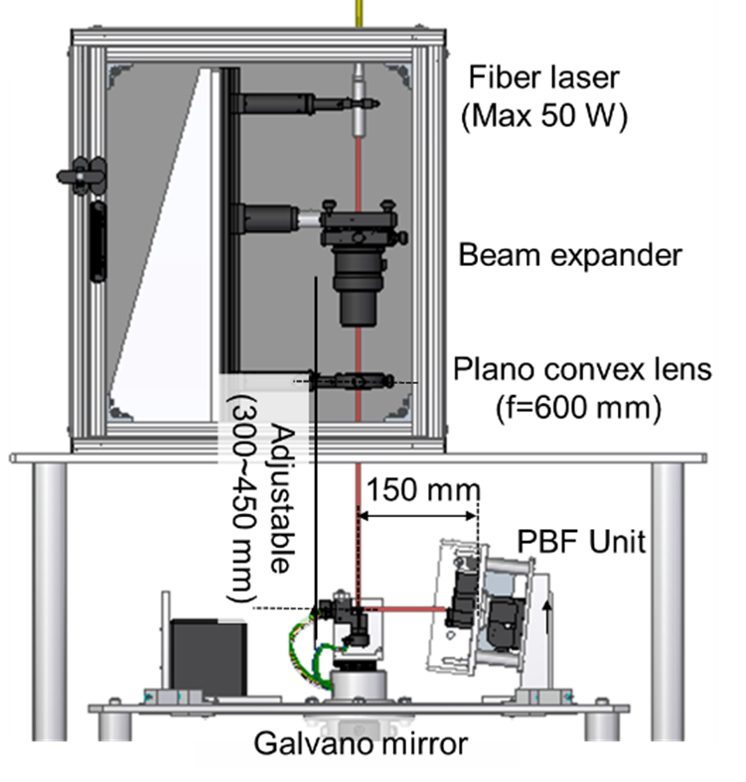

このPBF機構と回転機構をいかに組み合わせるかが,設計として面白い問題となりますが,小池研究室では以下の図のような構成にしました.回転テーブルに載せる機構は,可能な限り少なくしたいところです.本構成では,ガルバノミラーと造形ステージが回転テーブルに載せられていますね.

光軸を回転中心軸と合わせることで,静止系から回転系に向けて,エネルギーを送ることができます.これでレーザ発振器などを本体ごと回転テーブルに設置しないで済みます.精密機器であるガルバノミラーも一緒に回転してしましますが,回転中心に設置されているために,大きな加速度がかかることはありません.光軸を合わせる作業が大変になりますけどね・・・この辺にも技術的工夫があったりします.

以下,小池研究室の紹介動画ですが,高重力場PBFについて,1:25 あたりから作製装置が動いている様子を見れるので,ぜひご覧ください.

高重力場PBFの実験結果

実験結果については,最初の方で説明した小池研究室の論文2編に理論説明を付けて詳細が示されていますが,ここでは論文中で示していない実験結果の一部を示します.

以下,2Gと10G下において,そのほかの条件を揃えて造形試験を行っている様子です.造形点から火花(溶接関連の用語では「スパッタ」と呼びます)が出ていることがわかると思います.2Gの造形試験ではスパッタの勢いが非常に強く,中には天井に当たって折れ曲がった軌跡を描いているものもあります.これと比べると10Gではスパッタの勢いは非常に弱く,たまに高く飛ぶスパッタも,天井には到底届きません.

スパッタは,溶融した金属の粒なので,飛んだ先に凝着します.機構や光学系を傷つけることがあり機構の寿命を縮める原因となるので,可能な限りスパッタは抑えたいところです.現在,更なる高重力場装置の開発に着手していますが,スパッタを完全に抑える重力条件も見つけられるかもしれません.

2G

10G

つづいて,微小粉末を使った場合の結果です.先の失敗事例として,30 μm以下の微細粉末を使うと,粉末が凝集して粉末床を形成できないことを示していますが,10Gの高重力場で実験を行った結果が以下のとおりです.

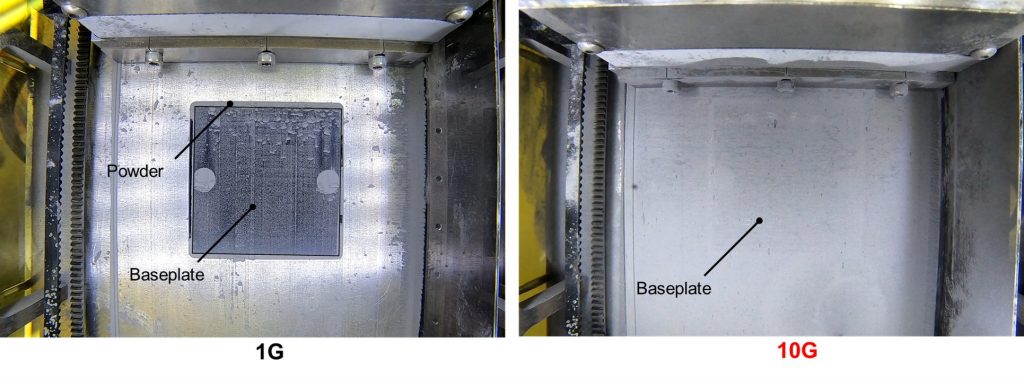

n2倍重力場の相似則に基づくなら,1/√10倍の粉末が使用可能となります.30 μmの粉末が1Gで利用可能な最小粒径であるなら,10Gでは9.5 μm の粉末まで利用可能となるはずです.11.3 μmが平均粒径のステンレス粉末を用いて,1G場と10G場でそれぞれ粉末コート試験を行ったところ,1Gではリコート後もベースプレートが見えており,粉末床を形成できていないことがわかります.(なお,ベースプレートはアルマイト処理により黒く着色してます.) 一方で,10Gにおいては粉末床が全体にうまく形成されたことがわかります.このように,高重力はたしかに微細粉末の利用可能性を高め,造形分解能の向上に大きく貢献する可能性を示したといえます.

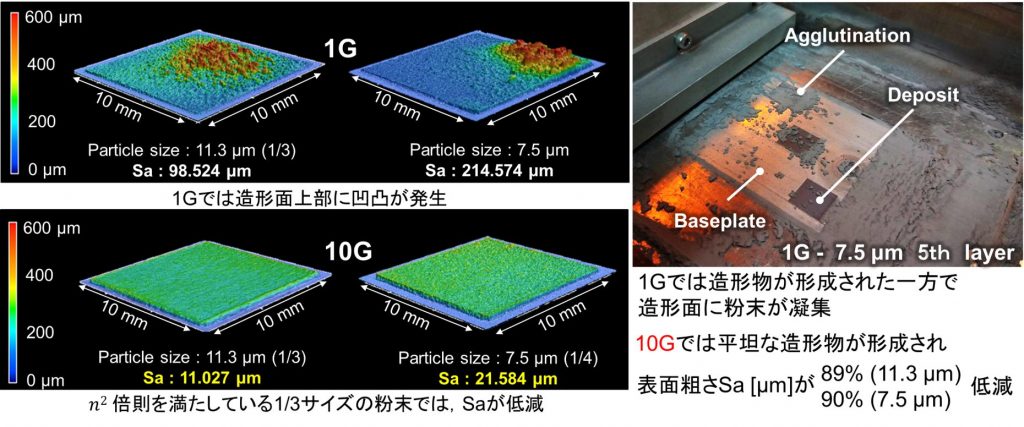

微細粉末を利用してPBFを行った際の造形物の3Dプロファイルを以下に示します.これらの造形物は1層あたりの高さを25 μm として8層の造形を行ったため,目標高さは200 μmになります.

そもそも1Gでは粉末床を形成できなかったのだから,造形できないのでは?と思うかもしれませんが,まったくできないということはありません.下層を形成しようとしたとき,ベースプレートを溶融して,一部分に凹凸が残ります.ここに粉末が引っかかって,レーザが照射されることで造形物といえる塊が残ります.しかしながら,1GのPBFで生じた造形物は,一部に塊が偏在したものとなり,到底目標形状からかけ離れたものになっています.この塊がブレードに引っかかり,8層目には動作できなくなってしまったために,実験を中止した次第です.

一方で,10Gではいずれの粉末でも目標高さの200 μmに近い造形物を形成できています.ここで得られた面白い結果としては,平均粒径が7.5 μmの粉末で造形した方が,平均粒径11.3 μmで造形した結果よりも,造形物表面が荒れてしまったことが挙げられます.先に述べた理論のとおり,10Gで使える最小粒径が9.5 μmであるなら,7.5 μmの粉末を使ったために,プロセスが不安定となった可能性があります.この検証のためには,少なくとも16G以上の出力ができる高重力場PBF装置の開発が必要ですね.

以上3つの実験結果をお見せしました.論文を投稿すると著作権の都合上,自分の実験結果でも安易に公開できないあたり,こうした紹介文章を書く上で不便ですね.論文中では50層造形試験による密度測定,金属組織観察,硬度試験などの結果も示しているので,機会があれば是非ご確認ください.

今後の展望

異重力場の相似則を提案しましたが,「相似則」を様々なシステムに共通して適応可能なルールとするなら,粉体の運動のみを扱ったここまでの研究内容は,まだ「高重力場の3Dプリンタ」の研究としか言えません.流体にも適用できる,などの高い汎用性を示して初めて「相似則」の研究といえるでしょう.

そのようなわけで,新たな3Dプリンタの開発に着手すべく,神奈川県立産業技術総合研究所の戦略的研究シーズ育成事業において,流体の挙動も扱う高重力場3Dプリンタの開発を目指します(KISTECホームページにおける詳細はこちら).また,更なる高重力場を実現する装置開発や,宇宙利用を目指した3Dプリンタの開発など,応用技術の開発をどんどん進めていきたいですね.

研究室HPなので,知的財産権の問題を起こさない範囲内で,こうした解説ページをできる範囲で増やしていきたいと考えています.また面白い進展があったら,トップページに示しますので,たまにチェックしていただければ幸いです.